隨著電子技術(shù)的快速發(fā)展,電子產(chǎn)品趨于小型化�,重量和成本急劇下降�。就SMT(表面貼裝技術(shù))組件而言,SMC(表面貼裝元件)主要通過(guò)回流焊接焊接到PCB上�,回流焊接是在回流焊爐(一種自動(dòng)裝置)中進(jìn)行的。盡管SMT組件堅(jiān)持自動(dòng)化程度很高�����,但手工焊接在其制造過(guò)程中仍然非常必要���。因此�����,本文將介紹手工焊接到SMT組裝的重要性及其一些提示��。

SMT組裝的優(yōu)點(diǎn)

a�。高組裝密度

與傳統(tǒng)的通孔元件相比�����,芯片元件需要更小的電路板表面空間�。此外,SMT組件的應(yīng)用使電子產(chǎn)品在體積方面縮小了60%���,在重量方面縮小了75%�����。

b���。高可靠性

芯片組件尺寸小�,重量輕����,具有高可靠性和抗沖擊性。使用自動(dòng)化生產(chǎn)��,使焊接和放置具有高可靠性���。因此���,近90%的電子產(chǎn)品都是由SMT組裝生產(chǎn)的。

c���。高頻率

由于芯片元件不包含引線�,寄生電感和電容都會(huì)隨著頻率的提高而降低��。

d���。降低成本

由于芯片組件的快速發(fā)展和廣泛應(yīng)用����,芯片組件的成本也在如此高的速度下降,芯片電阻器具有相同的價(jià)格孔電阻器���。 SMT組裝簡(jiǎn)化了整個(gè)制造過(guò)程并降低了制造成本。就SMC而言�����,它們的引線不需要重新組織����,彎曲或切割,從而縮短整個(gè)生產(chǎn)過(guò)程并提高生產(chǎn)效率�。一旦應(yīng)用SMT組裝,整體制造成本可降低30%至50%���。

SMT組裝與THT組裝之間的比較

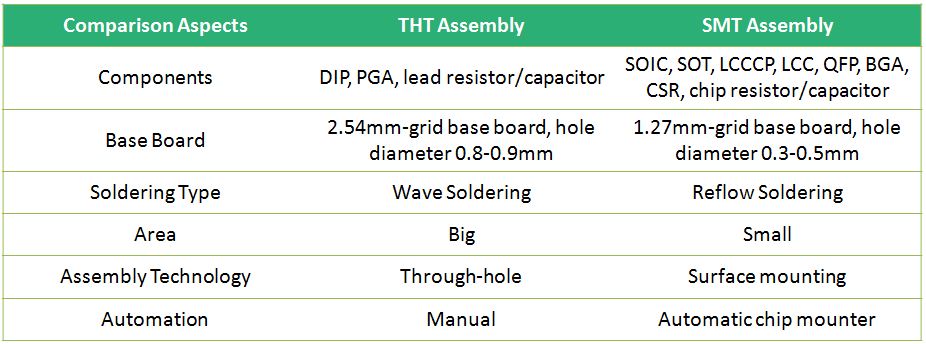

通過(guò)SMT組裝和THT(通孔技術(shù))組裝的比較���,可以充分說(shuō)明SMT組裝的特點(diǎn)?;诎惭b技術(shù),SMT組件和THT組件之間的本質(zhì)區(qū)別在于放置和通孔的不同�����。此外,雙方在幾個(gè)方面相互區(qū)分�,包括基板,元件����,器件,焊接接頭和裝配技術(shù)��,可以在下表中進(jìn)行總結(jié)��。

SMT和THT之間的差異實(shí)際上源于組件類(lèi)型之間的差異���,包括組件結(jié)構(gòu)和引線類(lèi)型����。由于無(wú)鉛或短引線元件應(yīng)用于SMT組裝制造����,SMT和THT之間的本質(zhì)區(qū)別在于元件和PCB的數(shù)字并不完全相同,元件以不同的方式固定在PCB上����。

SMT元件手工焊接的基本要求

要求1:焊接材料

應(yīng)使用更細(xì)的錫線,直徑在0.5mm到0.6mm范圍內(nèi)的有源錫線更好。也可以使用焊膏�,但它應(yīng)具有免清洗助焊劑,腐蝕性低且無(wú)殘留���。

要求2:工具和設(shè)備

應(yīng)使用恒溫烙鐵和專(zhuān)用鑷子���。恒溫烙鐵的功率應(yīng)低于20W。

要求3:操作員

要求操作員掌握SMT檢查和焊接的充分技術(shù)�����。應(yīng)積累一定的工作經(jīng)驗(yàn)���。

要求4:操作規(guī)程

在此過(guò)程中必須實(shí)施嚴(yán)格的操作規(guī)程SMT裝配。

SMC手工焊接的常用工具和設(shè)備

?鑷子

鑷子是一種專(zhuān)門(mén)用于SMC的焊接工具��。通過(guò)鑷子捕獲SMC的兩個(gè)端子����,可以輕松完成元件焊接。

?恒溫烙鐵

恒溫烙鐵具有焊接功能溫度可以控制的頭部��。采用恒溫烙鐵�,因?yàn)樗鼒?jiān)持恒定加熱,節(jié)省電能一半,并導(dǎo)致溫度迅速升高�����。

?烙鐵專(zhuān)用加熱頭

不同尺寸的特殊加熱頭配有烙鐵后�,許多SMC可以焊接到不同引腳數(shù)的PCB上,包括QFP���,二極管�,晶體管和IC���。

?真空吸錫槍

真空吸錫槍主要由吸錫槍和真空泵組成�����。吸錫槍的前端是一個(gè)中空焊頭����,能夠加熱���。

?熱風(fēng)焊臺(tái)

作為一種半自動(dòng)化設(shè)備采用熱風(fēng)作為熱源����,熱風(fēng)焊臺(tái)能夠輕松焊接SMC,比烙鐵更方便��。此外����,熱風(fēng)焊臺(tái)能夠焊接多種類(lèi)型的元件。

SMC手工焊接技巧

?電阻器����,電容器和二極管焊接頭

首先,錫焊在焊盤(pán)上�,焊鐵不應(yīng)遠(yuǎn)離焊盤(pán),以保持錫熔化�。其次����,用鑷子將元件放在墊子上。第三���,一個(gè)端子焊接�����,然后到另一個(gè)端子�。

?QFP焊接頭

首先,IC應(yīng)放在相應(yīng)的位置和一點(diǎn)焊料上焊膏用于固定IC上的三根引線���,以便可以精確地固定芯片�。其次����,焊劑被平滑地涂覆到引線上,每個(gè)引線焊接在一起����。在焊接過(guò)程中,如果在引線之間發(fā)生橋接���,則應(yīng)在橋接位置涂覆少量焊劑���。

?熱風(fēng)焊臺(tái)應(yīng)用技巧

熱風(fēng)焊臺(tái)比烙鐵更方便使用,可以處理多種類(lèi)型的元件用�����。 IC可以通過(guò)熱風(fēng)焊臺(tái)焊接����,但焊膏應(yīng)該用作焊料而不是錫線����。焊膏可以先用手工方法涂在焊盤(pán)上�����。放置SMC后���,使用熱風(fēng)噴嘴快速沿芯片移動(dòng)�,以便焊接完成后所有焊盤(pán)均可平滑加熱�����。

作為傳統(tǒng)焊接方法�,手工焊接仍然起著關(guān)鍵作用無(wú)論技術(shù)如何發(fā)展,在電子制造業(yè)�。 SMT組裝由于其高組裝密度�����,高制造效率�,低成本,高可靠性和廣泛的應(yīng)用而成為領(lǐng)先的組裝方法����。自動(dòng)焊接和手工焊接的結(jié)合必將為電子制造帶來(lái)積極的影響�。